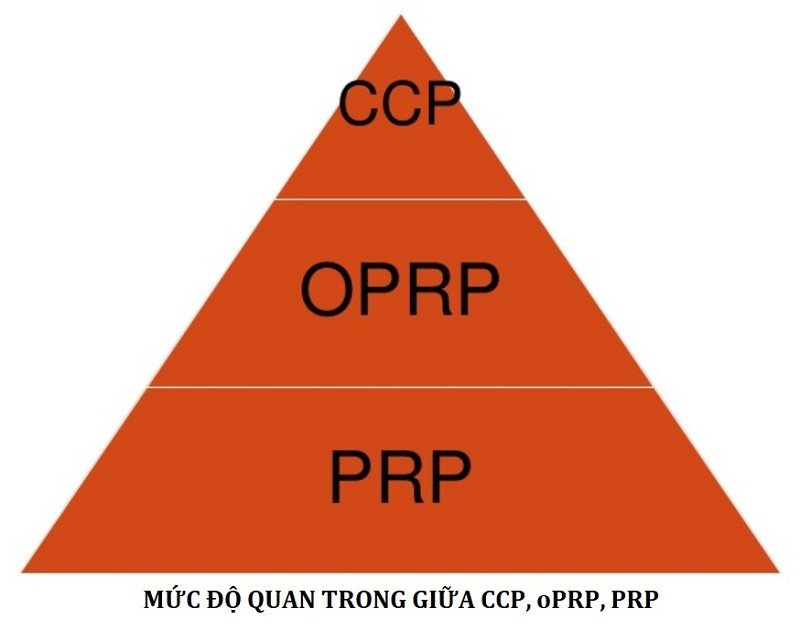

1. Chương trình tiên quyết (PRP – Prerequisite Program)

– Theo ISO 22000:2018, PRP là các điều kiện và các hoạt động cơ bản cần thiết trong tổ chức và trong toàn bộ chuỗi thực phẩm để duy trì an toàn thực phẩm.

– Đây là chương trình nền tảng để duy trì môi trường vệ sinh cho sản xuất, chế biến và/hoặc xử lý sản phẩm nhằm hỗ trợ việc kiểm soát những mối nguy về an toàn thực phẩm. Tuy nhiên, các PRP không được xây dựng cụ thể cho một công đoạn nào trong quá quá trình chế biến và không sử dụng để kiểm soát một mối nguy cụ thể.

– PRP không yêu cầu phải thiết lập các giới hạn tới hạn hay tiêu chí hành động cụ thể để kiểm soát mối nguy. Khi vận hành PRP xảy ra lỗi thì doanh nghiệp cần phân tích, đánh giá nguyên nhân để đưa ra các hành động khắc phục hoặc điều chỉnh PRP cho phù hợp.

– ISO 22000:2018 không yêu cầu phải xác nhận hiệu lực của các PRP trước khi áp dụng.

– Các PRP phụ thuộc vào phân đoạn của chuỗi thực phẩm mà tổ chức hoạt động và loại hình của tổ chức. Ví dụ về các thuật ngữ tương đương là: Thực hành nông nghiệp tốt (GAP), Thực hành thú y tốt (GVP), Thực hành sản xuất tốt (GMP), Thực hành vệ sinh tốt (GHP), Thực hành chế tạo tốt (GPP), Thực hành phân phối tốt (GDP), Thực hành thương mại tốt (GTP).

– Ví dụ về các PRP thường được triển khai:

- Xây dựng và bố trí nhà xưởng, không gian làm việc;

- Các tiện ích, không khí, nước, năng lượng;

- Kiểm soát chất thải;

- Làm sạch và bảo dưỡng thiết bị;

- Quản lý nguyên vật liệu mua vào;

- Ngăn ngừa nhiễm bẩn chéo;

- Làm sạch và vệ sinh;

- Kiểm soát sinh vật gây hại;

- Vệ sinh cá nhân và phương tiện cho người lao động;

- Quản lý xử lý sản phẩm;

- Thu hồi sản phẩm;

- Phòng vệ thực phẩm;

– Thiết kế, bố trí nhà xưởng; làm sạch và vệ sinh; phòng ngừa nhiễm bẩn chéo, kiểm soát động vật gây hại; vệ sinh cá nhân …Các tiêu chuẩn ISO/TS 22002-1,2,3,4,5,6 quy định các yêu cầu đối với việc thiết lập, thực hiện và duy trì các PRP trong từng phân khúc của chuỗi thực phẩm.

oprp trong iso 22000 là gì

2. Chương trình tiên quyết điều hành (OPRP – Operational Prerequisite Program)

– Theo ISO 22000:2018, OPRP là biện pháp kiểm soát hoặc kết hợp các biện pháp kiểm soát được áp dụng để ngăn ngừa hoặc giảm mối nguy đáng kể về an toàn thực phẩm đến mức chấp nhận được và áp dụng khi tiêu chí hành động và việc đo lường hoặc việc quan sát cho thấy sự kiểm soát có hiệu lực đối với quá trình và/hoặc sản phẩm.

– Về bản chất OPRP là một chương trình tiên quyết (PRP) đặc biệt, chúng được được xác định thông qua việc phân tích các mối nguy và áp dụng cho một mối nguy đáng kể cụ thể, tại một công đoạn/ sản phẩm cụ thể.

– OPRP là một biện pháp kiểm soát quan trọng, tuy nhiên không có giới hạn tới hạn nhưng cần có tiêu chí hành động để chứng tỏ rằng OPRP được kiểm soát. Một số tiêu chí hành động của OPRP có thể đo lường được, một số khác lại chỉ có thể quan sát.

– OPRP không thể kiểm soát “100%” đối với mối nguy, vì vậy nếu tiêu chí hành động không được đáp ứng thì không có nghĩa là sản phẩm mất an toàn, tuy nhiên cần có các hành động khắc phục.

– ISO 22000:2018 yêu cầu phải xác nhận hiệu lực của OPRP trước khi áp dụng.

– Ví dụ về OPRP:

- Phòng ngừa nhiễm chéo chất gây dị ứng tại 2 công đoạn trong dây chuyền: OPRP ở đây có thể là: không sử dụng chung thiết bị, không sử dụng chung nhân viên tại 2 công đoạn, định kỳ lấy mẫu để kiểm tra sự nhiễm chéo chất gây dị ứng ….

- Kiểm soát ethylene oxide trong nguyên liệu: OPRP ở đây có thể là: đánh giá quá trình khử trùng xông hơi tại NCC, kiểm tra kết quả thử nghiệm ethylene oxide đối với từng lô hàng, định kỳ lấy mẫu để kiểm tra dư lượng ethylene oxide …

- Kiểm soát nấm mốc trong quá trình bảo quản hạt macca: OPRP ở đây có thể là điều kiện nhiệt độ, độ ẩm của kho bảo quản ….

3. Điểm kiểm soát tới hạn (CCP – Critical Control Point)

– Theo ISO 22000:2018, CCP là bước quá trình tại đó (các) biện pháp kiểm soát được áp dụng để ngăn ngừa hoặc giảm thiểu mối nguy an toàn thực phẩm đáng kể đến mức chấp nhận được, và các giới hạn tới hạn đã xác định và đo lường cho phép áp dụng các khắc phục.

– Các mối nguy đáng kể được nhận biết trong quá trình phân tích mối nguy được kiểm soát bằng hai loại biện pháp kiểm soát: OPRP và các biện pháp kiếm soát áp dụng tại các CCP.

– Các biện pháp kiểm soát tại CCP được quản lý theo kế hoạch HACCP. Biện pháp kiểm soát này xác định các giới hạn tới hạn có thể tách sản phẩm chấp nhận được khỏi các sản phẩm không có khả năng chấp nhận được (không an toàn). Các giới hạn tới hạn này phải đo lường và theo dõi được.

– Khác với OPRP, các biện pháp kiểm soát tại CCP có quyền kiểm soát tuyệt đối đối với mối nguy. Khi không đáp ứng các giới hạn tới hạn tại CCP thì có nghĩa là sản phẩm không an toàn tiềm ẩn và cần phải thực hiện hành động khắc phục.

– ISO 22000:2018 yêu cầu phải xác nhận hiệu lực của các biện pháp kiểm soát tại CCP trước khi áp dụng.

– Ví dụ về CCP:

- Tại công đoạn tiệt trùng sữa: kiểm soát nhiệt độ và thời gian để tiêu diệt/ giảm thiểu số lượng vi sinh vật gây hại trong sữa.

- Tại công đoạn bảo sấy bánh: kiểm soát nhiệt độ và thời gian sấy để tiêu diệt/ giảm thiểu số lượng vi sinh vật gây hại trong bánh

- Tại công đoạn phối trộn: kiểm soát khối lượng và tỉ lệ phụ gia sử dụng để đảm bảo phù hợp với quy định của Bộ Y tế

Nội dung bài viết:

Bình luận