Hệ thống phân tích mối nguy và điểm kiểm soát trọng yếu (HACCP) là một hệ thống quản lý an toàn thực phẩm được áp dụng rộng rãi trên thế giới. HACCP giúp các nhà sản xuất, kinh doanh thực phẩm xác định và kiểm soát các mối nguy hiểm có thể gây ô nhiễm thực phẩm, từ đó đảm bảo an toàn thực phẩm cho người tiêu dùng.

HACCP trong tiếng nhật là gì?

1. Giới thiệu

HACCP là từ viết tắt của Hazard Analysis and Critical Control Point, được dịch sang tiếng Nhật là 危害分析重要管理点 (Kigai bunseki juuyou kanriten). Đây là một hệ thống quản lý vệ sinh an toàn thực phẩm được áp dụng rộng rãi trên toàn thế giới, bao gồm cả Nhật Bản.

HACCP dựa trên nguyên tắc ngăn ngừa ô nhiễm thực phẩm ngay từ đầu, thay vì chỉ kiểm tra sản phẩm sau khi sản xuất. Hệ thống này giúp xác định và kiểm soát các mối nguy hiểm tiềm ẩn đối với thực phẩm, từ đó đảm bảo an toàn cho người tiêu dùng.

2. Lịch sử

HACCP được phát triển bởi Cơ quan Hàng không vũ trụ Hoa Kỳ (NASA) và Cơ quan Quản lý Thực phẩm và Dược phẩm Hoa Kỳ (FDA) vào những năm 1960. Hệ thống này ban đầu được áp dụng cho việc sản xuất thực phẩm cho các chuyến bay vũ trụ, nhưng sau đó đã được áp dụng rộng rãi cho các ngành công nghiệp thực phẩm khác.

Tại Nhật Bản, HACCP được Bộ Y tế, Lao động và Phúc lợi (MHLW) khuyến nghị áp dụng bắt buộc cho các cơ sở sản xuất thực phẩm bắt đầu từ năm 2000.

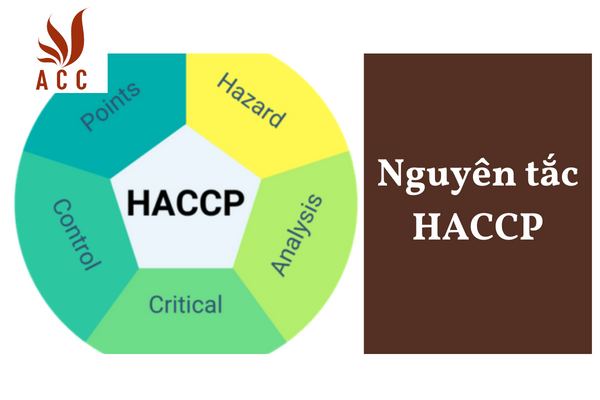

3. Nguyên tắc HACCP

Nguyên tắc HACCP

HACCP dựa trên 7 nguyên tắc sau:

- Phân tích mối nguy: Xác định tất cả các mối nguy hiểm tiềm ẩn đối với thực phẩm, bao gồm mối nguy vật lý, hóa học và sinh học.

- Xác định điểm kiểm soát quan trọng: Xác định các điểm trong quá trình sản xuất, chế biến, bảo quản thực phẩm có thể kiểm soát được các mối nguy hiểm đã được xác định.

- Xây dựng giới hạn tới hạn: Xác định các giá trị giới hạn cho các mối nguy hiểm tại các điểm kiểm soát quan trọng.

- Thiết lập hệ thống giám sát: Xây dựng hệ thống giám sát để đảm bảo rằng các điểm kiểm soát quan trọng được kiểm soát trong giới hạn tới hạn.

- Kiểm tra hành động khắc phục: Xác định các hành động cần thực hiện khi kết quả giám sát cho thấy một điểm kiểm soát quan trọng không được kiểm soát trong giới hạn tới hạn.

- Xây dựng hệ thống hồ sơ: Lưu trữ hồ sơ về tất cả các hoạt động HACCP.

4. Áp dụng HACCP

HACCP được áp dụng cho tất cả các giai đoạn của quá trình sản xuất, chế biến, bảo quản thực phẩm, bao gồm:

- Nguyên liệu: Kiểm soát nguồn cung cấp nguyên liệu, bao gồm chất lượng, vệ sinh, an toàn.

- Sản xuất: Kiểm soát các yếu tố như thời gian, nhiệt độ, độ ẩm,... trong quá trình sản xuất để đảm bảo an toàn thực phẩm.

- Chế biến: Kiểm soát các yếu tố như thời gian, nhiệt độ, độ ẩm,... trong quá trình chế biến để đảm bảo an toàn thực phẩm.

- Bảo quản: Kiểm soát các yếu tố như nhiệt độ, độ ẩm,... trong quá trình bảo quản để đảm bảo an toàn thực phẩm.

5. Lợi ích của HACCP

HACCP mang lại nhiều lợi ích cho các doanh nghiệp sản xuất, chế biến thực phẩm, bao gồm:

- Nâng cao chất lượng và an toàn thực phẩm: HACCP giúp ngăn ngừa ô nhiễm thực phẩm ngay từ đầu, từ đó đảm bảo chất lượng và an toàn thực phẩm cho người tiêu dùng.

- Giảm thiểu rủi ro pháp lý: HACCP giúp các doanh nghiệp tuân thủ các quy định về an toàn thực phẩm, từ đó giảm thiểu rủi ro pháp lý.

- Tăng hiệu quả sản xuất: HACCP giúp các doanh nghiệp cải thiện hiệu quả sản xuất, giảm thiểu lãng phí.

- Tăng cường thương hiệu: HACCP giúp các doanh nghiệp nâng cao uy tín và thương hiệu trên thị trường.

Tóm lại, HACCP là một hệ thống quản lý vệ sinh an toàn thực phẩm hiệu quả, được áp dụng rộng rãi trên toàn thế giới, bao gồm cả Nhật Bản. HACCP mang lại nhiều lợi ích cho các doanh nghiệp sản xuất, chế biến thực phẩm, bao gồm nâng cao chất lượng và an toàn thực phẩm, giảm thiểu rủi ro pháp lý, tăng hiệu quả sản xuất và tăng cường thương hiệu.

Nội dung bài viết:

Bình luận